J'ai été particulièrement intéressé par un des articles publiés dans le dernier « Harvard Business Review », ayant pour titre : "Europe's Solution Factories". Les auteurs Stephen E. Chick, Arnd Huchzermeier, et Serguei Netessine nous expliquent comment certaines usines européennes arrivent à se positionner malgré l'implacable concurrence des pays à bas coûts.

Jusqu'à il y a une dizaine d'années, nous disent les auteurs, la meilleure façon de rendre les opérations de fabrication concurrentielle était d'appliquer les pratiques du lean management. Mais ces pratiques sont devenues plus universelles, et donc moins pertinentes pour apporter une réelle différenciation de coûts ou de qualité aux entreprises de l'industrie manufacturière. Sur ce point, c'est sans doute moins vrai dans le secteur des industries graphiques et des imprimeries en particulier. Je connais très peu d'imprimeurs qui ont entrepris une réelle démarche lean printing, mon livre blanc intitulé « Book on demand, lean printing, l'avenir de l'impression dans le futur du livre » vous donnera quelques pistes de solution sur ces bonnes pratiques du lean management appliquées aux entreprises des arts et industries graphiques.

Cela pose, nous disent les auteurs, un réel défi aux usines des pays développés qui ne peuvent évidemment pas rivaliser avec les prix des usines installées dans les grandes économies émergentes comme la Chine, le Mexique ou le Brésil. Ces pays arrivent sur le marché avec des coûts de main-d'œuvre nettement inférieurs à ceux des pays d'Europe ou d'Amérique du Nord. Beaucoup de ces usines à faibles coûts ont, par ailleurs, aujourd'hui des normes de qualité élevées, la capacité de produire à grande échelle, et des méthodes de fabrication tout aussi avancées que celles mises en œuvre dans le reste du monde. Il y a, en effet, de plus en plus d'imprimeurs certifiés PSO en Chine, en Thaïlande, aux Philippines ou à Singapour !

Pourtant, des usines européennes ont relevé ce défi, comme l'ont observé Stephen E. Chick, Arnd Huchzermeier, et Serguei Netessine en qualité de juges pour la fameuse compétition "Europe's annual Industrial Excellence Award" qui récompense chaque année « l'excellence » de plusieurs usines installées en France, en Allemagne, aux Pays-Bas, en Espagne, au Royaume-Uni ainsi que dans certains pays d'Europe de l'Est.

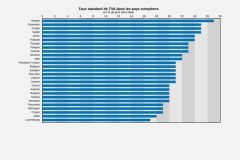

Les pays de l'Europe occidentale ont sans aucun doute les réglementations du travail, sur les installations et l'équipement les plus strictes au monde. Néanmoins, des usines installées dans ces pays prospèrent et remportent ces fameux prix d'excellence dans des secteurs d'activité hautement compétitifs.

Comment expliquer leur succès ? Les lauréats utilisent une ou plusieurs des quatre stratégies distinctes suivantes :

- Elles exploitent les systèmes d'information pour s'intégrer étroitement avec leurs partenaires de la chaîne d'approvisionnement;

- elles optimisent la valeur client sur l'ensemble de la chaîne,

- elles coopèrent avec leurs fournisseurs pour améliorer rapidement leurs procédés de fabrication; et enfin

- elles exploitent leurs capacités techniques pour offrir un haut degré de personnalisation dans les produits qu'elles offrent à leurs clients. En bref, elles travaillent avec des partenaires pour fabriquer des solutions pour d'autres partenaires.

Elles sont dans une réelle approche de cocréation pour développer des produits ou des services en collaboration active avec leurs fournisseurs, leurs sous-traitants et leurs clients et ce, de façon durable.

Interconnecter la chaîne d'approvisionnement

Quand tout ce qui relie deux sociétés dans une chaîne de valeur sont uniquement les produits et les flux financiers, il est relativement facile, nous disent les auteurs, de changer de fournisseur : ce qui est le cas chez de nombreux éditeurs qui désireux d'obtenir des prix toujours plus bas, n'hésitent pas à imprimer leurs ouvrages en Chine ou dans un autre pays à bas coûts. Mais lorsque deux ou plusieurs entreprises sont liées par des flux d'information, ce qui était purement une transaction devient une sorte de co-création nourrie par la confiance et la loyauté.

Créer de la valeur ailleurs

Il est peu probable qu'un fournisseur à des milliers de kilomètres soit capable d'avoir un aperçu précis sur les besoins et les dépenses réels d'un acheteur. Il peut sans aucun doute améliorer la qualité et réduire le coût de fabrication d'un produit, mais dans de nombreux cas, le coût direct ne représente qu'une fraction de ce que les clients dépensent réellement. Les entreprises habiles comprennent qu'il existe d'autres moyens par lesquels elles peuvent créer de la valeur pour leurs clients. Elles savent qu'elles ne sont pas contraintes à créer de la valeur sur la qualité et sur le prix de fabrication du produit si elles sont en mesure d'ajouter de la valeur ailleurs sur la chaîne d'approvisionnement.

Markem-Imaje a reçu en juin 2013 le prix de l'excellence pour ses prestations de service client. Ce constructeur français propose une gamme complète de systèmes d'impression et d'application fiables et innovants, basés sur les technologies du jet d'encre, laser et transfert thermique permettant de marquer et de coder des produits cosmétiques et pharmaceutiques, de l'agroalimentaire, et autres produits de consommation. Ses applications sont nombreuses : l'impression d'un grand nombre ;d'informations comme les listes d'ingrédients, les indications nutritionnelles et les codes sur paquets multiples, le marquage thermochromique, le marquage direct sur les aliments, l'impression de caractères en haute définition dans une zone de codage très large, le marquage et pré-découpage simultanément, etc.

Comme ses concurrents, pour ajouter de la valeur à ses produits, Markem-Imaje a mis en place un certain nombre de services auxiliaires. Le constructeur a adapté son impression et sa technologie de marquage pour pénétrer de nouveaux marchés, tels que le traitement du courrier ou le marquage des composants électrique et électronique. La société a également reconnu que la protection de l'environnement était devenue une source importante de valeur pour ses clients. En partenariat avec un fournisseur, le centre d'expertise industrielle en transfert thermique d'Armor, Markem-Imaje a développé des imprimantes qui appliquent une nouvelle encre sans solvant et offrent une haute qualité d'impression tout en causant un minimum de dommages. De nombreux clients européens sont prêts à payer un supplément pour cette nouvelle technologie.

Améliorer la fabrication par une approche fondée sur la coopération

Lorsque les clients changent les spécifications de leurs produits, ils peuvent trouver que leurs fournisseurs à faibles coûts sont lents à réagir. Les fabricants européens essayent alors d'optimiser leur production pour offrir une flexibilité maximale à leurs clients. Dans de nombreux cas, cela implique une intégration étroite avec les systèmes d'information de leurs fournisseurs ou ceux de leurs clients pour adapter rapidement leur processus de fabrication à chaque demande de modification.

L'intranet de commande d'imprimés du groupe Accor, Hotel-Print, basé sur une solution en ASP nommée « PrintFlux » est un excellent exemple de fabrication optimisée basée sur la coopération, dans ce cas entre la direction générale des achats du groupe, les exploitants et les sièges, et les imprimeurs.

L'objectif avec cette solution est de réduire les coûts et les délais de traitement des commandes, d'automatiser les processus de décisions et d'approvisionnement et de permettre au service des achats de se focaliser sur un rôle à plus forte valeur ajoutée : la négociation et les contrats. Les exploitants et les sièges peuvent commander en ligne leurs documents personnalisés, valider les bons à tirer et obtenir des informations sur les délais de livraison et diverses statistiques sur leurs consommations. « Auparavant, les commandes étaient gérées et validées par le service des ressources humaines. Un travail assez fastidieux qui impliquait de nombreux échanges de BAT (bons à tirer qui précèdent l'impression) entre la direction des ressources humaines et l'imprimeur », témoigne Bénédicte Abolin, responsable des services généraux. Aujourd'hui, la personnalisation et la commande des documents sont effectuées directement par les assistantes des différents services via Internet, puis validées par les services généraux et transmises directement à l'imprimeur.

Personnaliser et produire à la demande

Un certain nombre de fabricants européens ont réussi en se concentrant sur la fourniture de petites séries, de produits très personnalisés. Cela nécessite un haut niveau de connaissances et de compétences lors de la conception du produit.

Une très belle illustration autour de la personnalisation, de l'impression à la demande et de l'impression à l'unité en particulier, est le partenariat entre BeeBuzziness et l'imprimerie AGG Print. En effet, BeeBuzziness s'est donnée pour ambition première de concilier les avantages de la dématérialisation et ceux de l'impression. Je vous invite à découvrir leurs solutions et à visionner la mise en place du workflow chez leur imprimeur, c'est fascinant !

«Ces résultats, explique Pierre-Nicodème Tasle, CEO de BeeBuzziness, ont été possibles grâce à une coopération développée en amont entre nos équipes de R&D, graphistes et spécialistes en construction de PDF entre autres, qui ont collaboré à la mise en place de la chaîne d'impression avec notre partenaire imprimeur pour optimiser et automatiser totalement la production. Grâce à sa R&D, BeeBuzziness a réussi à créer une véritable continuité entre la chaîne de dématérialisation et de rematérialisation avec un seul et unique process pour un seul et unique document : l'objectif n'étant pas d'imprimer moins, mais d'imprimer mieux.»

Dans chacun des cas et dans de nombreux autres dans la compétition «Industrial Excellence Award», Stephen E. Chick, Arnd Huchzermeier, et Serguei Netessine ont remarqué que ces entreprises se sont éloignées d'une focalisation exclusivement interne sur l'amélioration des opérations traditionnelles et se sont coordonnés de façon proactive et collaborative avec des partenaires de la chaîne d'approvisionnement. En conséquence, elles ont développé des solutions innovantes pour donner au client final un meilleur produit ou service. Les usines à faible coût dans les pays émergents ne peuvent pas facilement copier cette approche, car cela demande de partager des données propriétaires, d'optimiser les coûts de la chaîne de valeur, d'adapter rapidement la capacité de fabrication grâce à l'intégration avec les fournisseurs, ou être en mesure d'offrir des produits hautement personnalisés. Ces stratégies sont donc l'avenir de la compétitivité des entreprises européennes dans le secteur industriel, des imprimeries et des entreprises françaises des industries graphiques en particulier.