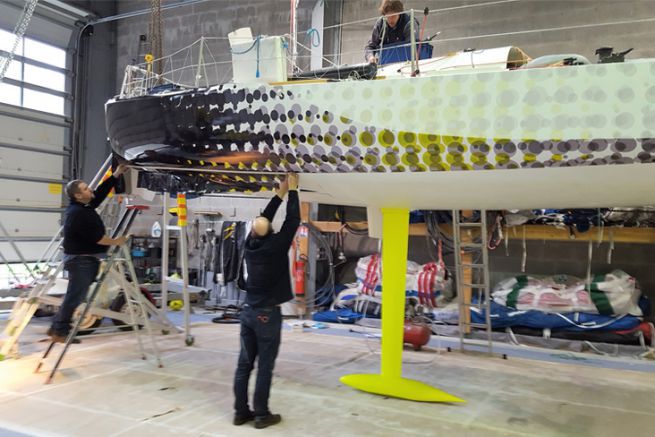

Le covering du monocoque volant avec foil, le Mini 747 SEAir, a donné du fil à retordre à l'entreprise bretonne Kala et aux poseurs. Ce bateau de 6,50 mètres, qui est le premier monocoque de course au large à voler, s'est paré d'un très beau graphisme noir et vert, aux couleurs de son papa SEAir, après deux jours de pose délicate.

Et si ce monocoque est unique, l'entreprise chargée du covering ne l'est pas moins. Située à Nouvoitou en Ille-et-Vilaine, Kala est le seul fabricant français de laminateurs grand format.

"Kala et SEAir, c'est avant tout l'association de deux entreprises bretonnes partageant des valeurs communes d'innovation et embarquées dans une même aventure nautique" confirme Patrick Marillier, directeur général de Kala qui emploie 17 personnes.

Kala a réalisé en interne l'impression, la lamination et la découpe délicate des lés du wrapping. La pose, accomplie en janvier, a été effectuée par Application Team située en Belgique et par Uniflow installée à Roscoff dans le Finistère rejointes lors de la deuxième journée par Ethique & Tact du Morbihan.

Le constructeur breton a utilisé le film d'impression 3M Envision SV480 Cv3 et le film de lamination brillant 3M conformable. La lamination et la découpe ont été effectuées sur du matériel Kala, la lamineuse Arkane 1650 et la table KalaXY.

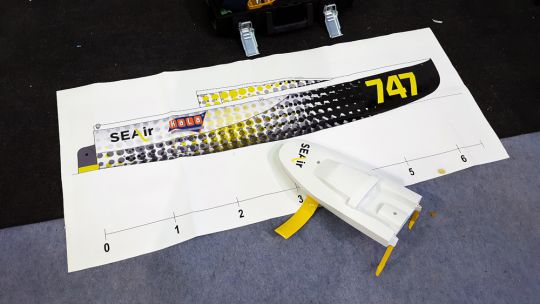

Ce covering dessiné par le graphiste spécialisé dans le nautique Jean-Baptiste Epron, a été un vrai défi technique pour de nombreuses raisons : la forme arrondie de l'étrave du monocoque, le graphisme composé de dégradé, la nature du support...

Une préparation minutieuse

Mais avant le covering proprement dit, il a fallu préparer le support. Tout d'abord, le hangar de SEair a été chauffé pour atteindre une température entre 18 et 22° afin de ne pas abîmer les matières.

Puis la coque du bateau suspendu à des palans a été minutieusement dégraissée avant l'application d'une solution spécifique qui facilite la pose (et la dépose) du vinyle.

Le covering a aussi nécessité un primaire d'accroche à certains endroits pour assurer une très bonne

adhérence du support imprimé lors des navigations et un vernis de scellement afin de protéger parfaitement les lés de recouvrement.

De multiples difficultés techniques

"La complexité de cette mise en œuvre réside dans la forme même du bateau. C'est une pièce arrondie non déformable. Un vrai casse-tête pour résorber l'excédent de matière ! C'est un travail de haute couture où nous avons progressé à tâtons et en nous adaptant constamment", déclare Jean Hans, dirigeant de l'entreprise de pose Application Team.

De plus, le graphisme de Jean-Baptiste Epron a nécessité de nombreuses découpes et des raccords ultras précis. "La conception graphique, laissant de côté la simplicité des unis pour s'orienter vers des dégradés et des ronds, ajoute encore à la complexité du covering. C'est un travail d'orfèvre et de sur-mesure", estime Jean Hans.

Et la coque en carbone de seulement 0,7 mm d'épaisseur a banni l'usage du cutter. La découpe des lés a donc été effectuée avec des câbles ultra-fins en acier qui, une fois le film adhésif posé, tranchent la matière.

La préparation des lés s'est faite selon un travail en miroir afin d'obtenir une parfaite symétrie bâbord/tribord.

"Le plus coriace fut le raccordement des bords vers la quille et heureusement que l'étrave arrondie ne possédait pas de dégradé ! Pour le tableau arrière, et plus simplement, nous avons opté pour du pré-espacé avec la découpe des bulles".

Si l'habillage s'est avéré périlleux, aujourd'hui le Mini 747 SEAir vogue et vole paré de ses plus beaux atours.